Что нужно знать о фильтрах

04.06.2012

Существует два основных принципа работы фильтров:

1--основан на пропуске жидкости через фильтрующие элементы (это щелевые, сетчатые, пористые фильтры), т.е когда примеси задерживаются на поверхности или в глубине фильтрующих элементов ;

2—основан на пропуске через силовые поля (фильтры-сепараторы), т.е когда рабочая жидкость проходит через искусственно создаваемое магнитное, электрическое, центробежное или гравитационное поле, где происходит оседание примесей.

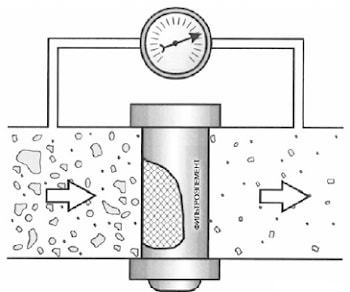

Рис.1 Схема фильтрации рабочей жидкости

l

lВ зависимости от размера задерживаемых частиц (иначе тонкость очистки) фильтры подразделяются на следующие типы:

– грубой очистки,т.е задерживают частицы размером до 0,1 мм (фильтры сетчатые, пластинчатые). Данный тип фильтров служит для предварительной очистки и устанавливается в отверстиях для заливки рабочей жидкости в гидробаки, во всасывающих и напорных гидролиниях.

– нормальной очистки, т.е. задерживают частицы от 0,1 до 0,05 мм (фильтры сетчатые, пластинчатые, магнитно-сетчатые). Данный тип фильтров устанавливается на напорных и сливных гидролиниях.

–тонкой очистки, т.е задерживают частицы размером менее 0,05 мм (фильтры картонные, войлочные, керамические). Данный тип фильтров рассчитан на небольшой расход и устанавливается в ответвлениях от гидромагистралей.

В зависимости от мест установки фильтров в гидросистеме различают фильтры:

–высокого давления

–низкого давления. (Можно устанавливать только на всасывающих или сливных гидролиниях!).

Конструкции фильтров грубой и нормальной очистки.

1) Сетчатые и проволочные фильтры:

На всасывающих и сливных гидролиниях гидросистем, а также в заливочных отверстиях гидробаков устанавливают СЕТЧАТЫЕ ФИЛЬТРЫ, фильтрующим элементом которых является латунная сетка, размер ячеек которой и определяет тонкость очистки рабочей жидкости.Сетка может устанавливаться в один или несколько слоев. Для уменьшения сопротивления фильтрующую поверхность делают как можно большей (см.рис 2).

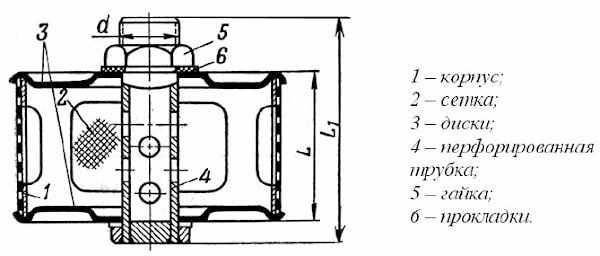

Рис.2 Конструкция сетчатого фильтра.

Фильтр состоит из корпуса 1 с отверстиями для пропуска рабочей жидкости и обтянутого двумя слоями сетки 2. Торцевые поверхности фильтра закрыты двумя исками 3. Через центральные отверстия дисков проходит стальная перфорированная труба 4, соединяемая с всасывающей трубой насосной установки.

Если вместо фильтрующего элемента используется проволока, то такие фильтры называются проволочными. Они имеют аналогичную конструкцию как сетчатые фильтры, т.е состоят из трубы с большим количеством радиальных отверстий или пазов, на наружной поверхности которой навивается калибровочная проволока круглого или трапециевидного сечения. Зазор между рядами проволок определяет тонкость фильтрации рабочей жидкости (до 0,05 мм).

Недостатком сетчатых и проволочных фильтров является трудность очистки фильтрующих элементов от скопившихся на их поверхности загрязнений.

2) Пластинчатые (иначе щелевые) фильтры:

ЩЕЛЕВЫЕ ФИЛЬТРЫ устанавливаются на напорных и сливных гидролиниях гидросистем (см.рис.3).

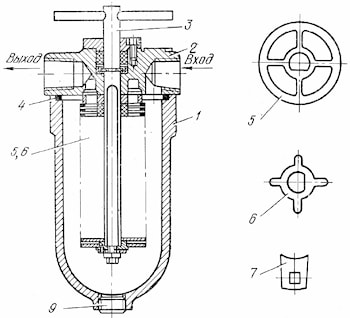

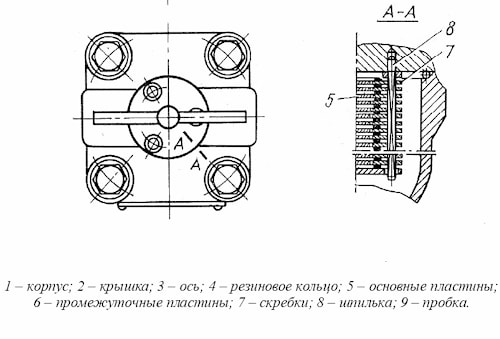

Рис.3 Конструкция щелевого (пластинчатого фильтра)

Пластинчатый фильтр состоит из корпуса 1, крышки 2 и оси 3, на которой закреплен пакет фильтрующих элементов. Крышка, имеющая отверстия ля подвода и отвода жидкости, крепится к корпусу болтами, а стык между ними уплотняется резиновым кольцом 4. Пакет фильтрующих элементов состоит из набора основных 5 и промежуточных пластин 6. Жидкость поступает в корпус фильтра и через щели между основными и промежуточными пластинами попадает во внутреннюю полость фильтра, образованную вырезами в основных пластинах. При прохождении жидкости через щели содержащиеся в ней механические примеси задерживаются. Тонкость очистки зависит от толщины промежуточных пластин. В процессе эксплуатации фильтра щели засоряются. Для очистки служат скребки 7, укрепленные на шпильке 8. При повороте рукояткой оси 3 скребки, помещенные между основными и промежуточными пластинами, очищают слой загрязнений на входе в щели. При скапливании загрязнений на дне корпуса производится их удаление через отверстие в нижней части корпуса 9. Такой сравнительно простой способ очистки является достоинством пластинчатых фильтров.

Щелевые фильтры могут иметь расход до 70 л/мин. при перепаде давлений 0,1 и0,2 Мпа, а в зависимости от типоразмера фильтров наименьший размер задерживаемых частиц может составлять 0,08, 0,12 и 0,2 мм.

Сетчатые, проволочные и щелевые фильтры имеют небольшое сопротивление при протекании через них рабочей жидкости, но тонкость их очистки сравнительно невелика.

Конструкции фильтров тонкой очистки

1) Фильтры тонкой очистки имеют большее сопротивление и в связи с этим рассчитаны на небольшие расходы. Однако они обеспечивают лучшую очистку гидравлических масел. Их устанавливают на ответвлениях от гидромагистралей. Для того чтобы данные фильтры быстро не засорялись обычно перед ними устанавливают фильтры грубой очистки.

В качестве фильтроэлемента в фильтрах тонкой очистки используют тканевые, картонные, войлочные и керамические элементы.

Так например, фильтры с картонными и тканевыми фильтроэлементами способны задержать за один проход до 75% твердых включений размером более 4-5 мкм. Бумажный элемент обычно выполняется в виде цилиндра, стенки которого для увеличения фильтрующей поверхности собирают в складки той или иной формы.

Войлочные и металлокерамические иногда называют глубинными, поскольку жидкость проходит через толщу пористого материала (наполнителя). Фильтры с такими фильтроэлементами имеют более высокую грязеемкость и сравнительно большой срок службы.

Широкое применение нашли фильтроэлементы, полученные путем спекания металлических и не неметаллических порошков. Рабочая жидкость очищается, проходя через пористую структуру (по извилистым каналам между шариками) металлокерамического фильтроэлемента. (см.рис.4)

Рис.4 Структура фильтроматериала из спеченных шариков

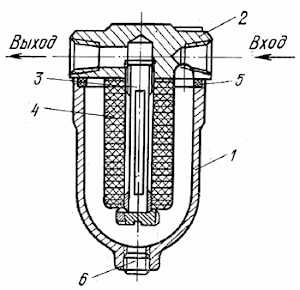

Войлочные фильтры состоят из корпуса 1, крышки 2 с отверстиями для подвода и отвода рабочей жидкости, перфорированной трубы 3 с закрепленными на ней фильтрующими элементами в виде войлочных колец 4. (см.рис.5)

Рис.5. Конструкция войлочного фильтра

Конструкция фильтров-сепараторов

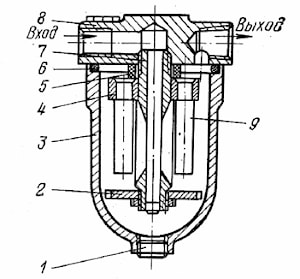

Достоинством сепараторов является их малое сопротивление и неограниченная пропускная способность. Механические примеси оседают, проходя через силовое поле (например, магнитное). Для улавливания ферромагнитных примесей чаще всего применяют магнитные сепараторы. (см.рис.6)

Рис.6. Конструкция магнитного фильтра

Фильтр состоит из корпуса 3, крышки 8 с ввернутой в нее латунной трубой 7 и магнитного уловителя. Уловитель включает круглую шайбу 4 с шестью отверстиями, в которые запрессованы постоянные магниты 9. От крышки фильтра магниты изолированы фибровой прокладкой 5. В нижней части трубы укреплена латунная шайба 2, предназначенная для экранирования магнитного поля, создаваемого постоянными магнитами, и исключения его замыкания на корпус фильтра. Содержащиеся в гидравлическом масле ферромагнитные примеси задерживаются на поверхности магнитов, а по мере необходимости удаляются из корпуса через отверстие, закрываемое пробкой 1.

Схемы установок фильтров в гидросистемах

Однако выбор нужного типа фильтра не всегда может обеспечить качественную очистку рабочей жидкости, т.к. важно ещё и правильно установить фильтр в гидросистему и здесь важно учесть такие факторы как:

1. источник загрязнений;

2.чувствительность элементов гидропривода к загрязнениям;

3.режим работы машины (агрегата);

4.рабочее давление;

5.регулярность и нерегулярность обслуживания;

6.тип рабочей жидкости;

7.условия эксплуатации.

В зависимости от выбранного типа фильтра возможна установка на всасывающей, напорной и сливной гидролиниях, а также в ответвлениях.

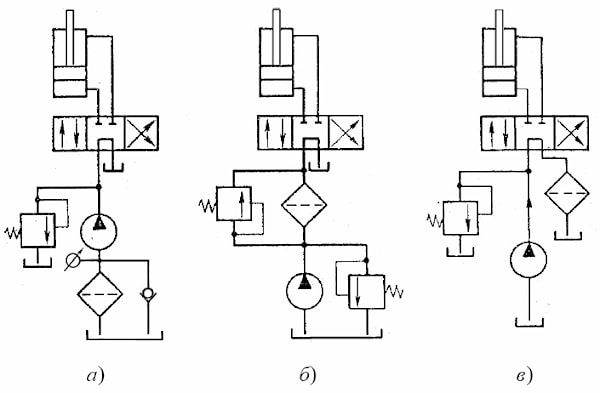

Рис.7 Схемы включения (установки) фильтров

А--на всасывающей линии

Б--на напорной линии

В--в сливной линии

Для защиты всех элементов гидросистемы устанавливают фильтр на всасывающей гидролинии, однако следует учитывать тот факт, что может ухудшиться всасывающая способность насосов и возможно появление кавитации. Поэтому дополнительно следует устанавливать индикатор, выключающий привод насоса совместно с обратным клапаном, включающимся в работу при недопустимом засорении. (см.рис 7 А)

Установка фильтров в напорной гидролинии обеспечивает защиту всех элементов, кроме насоса. Засорение может вызвать разрушение фильтрующих элементов, чтобы избежать этого в гидросистеме устанавливают предохранительные клапаны (см.рис.7.11 Б).

Наимбольшее распространение нашла установка фильтров на сливной гидролинии, в связи с тем, что фильтры не испытывают высокого давления, не создают дополнительного сопротивления на всасывающей и напорной гидролинии и задерживают все механические примеси, содержащиеся в рабочей жидкости, возвращающейся в гидробак. Однако недостатком такой установки является создание подпора в сливной линии.

Установка на ответвлениях не обеспечивает полной защиты, но вместе с тем уменьшает общую загрязненность рабочей жидкости. Монтируется как дополнительная очистка к основной очистке. Наиболее выгодна схема установки фильтра тонкой очистки в ответвлениях от сливной гидролинии.

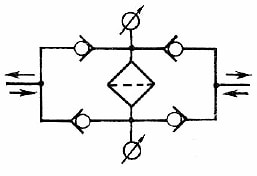

Если в гидросистеме имеются участки с реверсивным движением потока рабочей жидкости, то требуется установка обратных клапанов, позволяющих пропускать поток жидкости через фильтр только в одном направлении.(см.рис.8)

Рис.8 Схема включения фильтра на участке с реверсивным движением

Для осуществления контроля за работой фильтров в гидросистеме монтируются манометры. Увеличение перепада давлений является свидетельством загрязнённости фильтров, а следовательно необходимости очистки (промывки) их фильтроэлементов или замены фильтра в целом.